Áp dụng TPM: Doanh nghiệp nâng cao hiệu suất sản xuất và chất lượng sản phẩm

(VietQ.vn) - Năng suất chất lượng của doanh nghiệp sẽ được cải tiến và nâng cao nhờ việc thực hiện hệ thống quản lý TPM. Phương pháp này đang được nhiều doanh nghiệp áp dụng mạnh mẽ vào công nghiệp sản xuất và công nghiệp dịch vụ.

TPM (Total Productive Maintenance - Bảo trì năng suất toàn diện) là phương pháp quản lý được áp dụng đầu tiên tại Nhật Bản. Cốt lõi của TPM là nhằm tối đa hóa hiệu suất thiết bị, nâng cao năng suất với một hệ thống bảo trì được thực hiện trong suốt vòng đời thiết bị, đồng thời nâng cao ý thức và sự hài lòng với công việc của người lao động.

Thực hiện TPM giúp doanh nghiệp tối ưu hóa hiệu suất hoạt động, loại bỏ sự cố, sai sót của máy móc thiết bị thông qua việc tự bảo dưỡng máy móc trong quá trình sản xuất hàng ngày. Điều này sẽ giúp doanh nghiệp hợp lý hóa chi phí sản xuất, cải tiến chất lượng sản phẩm và dịch vụ, nâng cao khả năng cạnh tranh trên thị trường.

Với TPM, mọi người cùng hợp lực và tương tác với nhau để nâng cao hiệu suất hoạt động thiết bị một cách hiệu quả nhất. TPM hướng nhiều vào phần cứng của hệ thống sản xuất trong công ty nên các đối tượng thích hợp áp dụng là các tổ chức/doanh nghiệp có hoạt động sản xuất, trong đó, phần máy móc thiết bị tham gia đóng góp lớn cho việc tạo ra cũng như đóng vai trò quan trọng quyết định chất lượng sản phẩm. Tại Việt Nam, trong quá trình triển khai Chương trình quốc gia về “Nâng cao năng suất, chất lượng sản phẩm, hàng hóa của các doanh nghiệp Việt Nam”, nhiều doanh nghiệp mạnh dạn áp dụng phương pháp TPM và chỉ sau thời gian ngắn đã có những cải tiến đáng kể.

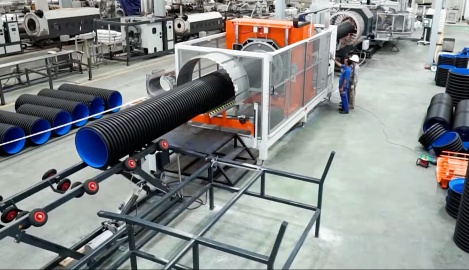

Mong muốn nâng cao hiệu suất sản xuất và chất lượng sản phẩm, Công ty Cổ phần Công nghệ Bắc Việt áp dụng hiệu quả phương pháp TPM. Cụ thể, đơn vị đã thực hiện các hội thảo tìm ra các lãng phí, tổn thất trong quá trình sản xuất và quyết định thực hiện các đề tài cải tiến thí điểm tập trung vào khu vực xưởng tạo khuôn. Để thực hiện cải tiến cho khu vực xưởng tạo khuôn, các thành viên của xưởng bao gồm nhân viên vận hành, quản đốc phân xưởng và các bộ phận hỗ trợ như QC, quản lý hệ thống và hành chính đều sắp xếp thời gian tham gia đầy đủ các buổi làm việc của nhóm để cùng nhau xác định các cơ hội cải tiến, phân tích và tìm giải pháp giải quyết các vấn đề còn tồn tại. Đại diện Ban lãnh đạo công ty đã hỗ trợ định hướng các mục tiêu và cùng với nhóm xác định chủ đề cải tiến: Giảm thời gian chuẩn bị công cụ, dụng cụ phục vụ sản xuất tại máy S33, S56.

Công ty Cổ phần Công nghệ Bắc Việt áp dụng hiệu quả phương pháp TPM.

Công ty Cổ phần Công nghệ Bắc Việt áp dụng hiệu quả phương pháp TPM.Với đặc thù sản xuất khuôn là sản xuất đơn chiếc, nhiều sản phẩm không lặp lại trong quá trình làm việc nên thời gian chuẩn bị công cụ, dụng cụ chiếm tỷ lệ đáng kể trong tổng thời gian máy dừng. Nhóm đã đánh giá lại các dữ liệu sản xuất đã thu thập với 1000 lần chuẩn bị công cụ dụng cụ để cùng tìm hiểu các bước thực hiện cụ thể, tiến hành quay video phân tích thao tác và thảo luận tìm cơ hội cải tiến. Kết thúc hoạt động phân tích, nhóm đã thống nhất một số giải pháp như sau: Chuyển hoạt động chuẩn bị dao cụ khi máy dừng sang thực hiện khi máy đang gia công chi tiết trước; Thực hiện 5S bố trí, sắp xếp lại đồ gá, dụng cụ đo; Tạo thẻ công đoạn để quản lý và dễ dàng tìm kiếm các đồ dùng sử dụng chung.

Từ hoạt động trên nhóm dự kiến sẽ giảm thời gian chuẩn bị công cụ, dụng cụ cho máy S33, S56 từ 29-74 phút còn 16-33 phút và số bước thực hiện giảm từ 9 bước xuống 5 bước.

Hay tại Công ty Cổ phần Văn phòng phẩm Hồng Hà (VPP Hồng Hà), Ban lãnh đạo Công ty đã quyết định tham gia chương trình hỗ trợ áp dụng TPM.

Các chuyên gia tư vấn TPM nhận định việc quản lý, sử dụng thiết bị của VPP Hồng Hà còn nhiều bất cập như: Máy móc hay hỏng hóc trong quá trình sử dụng; Người vận hành chỉ biết sử dụng máy mà chưa quan tâm đến việc chăm sóc máy; Không duy trì chế độ bảo dưỡng máy định kỳ mà chờ khi máy hỏng mới sửa; Chưa có các hoạt động cải tiến để nâng cao hiệu quả hoạt động của thiết bị; Năng lực của thợ vận hành chưa đồng đều dẫn đến khả năng phối hợp công việc chưa cao gây mất nhiều thời gian dừng máy khi cần thực hiện chuyển đổi sản phẩm hoặc khi cần xử lý sự cố.

Dây chuyền sản xuất vở liên động tại Công ty VPP Hồng Hà.

Dây chuyền sản xuất vở liên động tại Công ty VPP Hồng Hà.Để giải quyết những tồn tại trên, tư vấn đã đề xuất với Ban lãnh đạo Công ty, trong thời gian đầu áp dụng TPM, VPP Hồng Hà nên tập trung vào 3 trụ cột của TPM là AM (Bảo trì tự quản) và PM (Bảo trì có kế hoạch), E&T (Giáo dục và Đào tạo). Phạm vi áp dụng thí điểm TPM của VPP Hồng Hà trong giai đoạn này là các máy in liên động và máy Z nằm trong khu vực xưởng Giấy - Vở.

Công ty đã thành lập Ban TPM gồm các thành viên đến từ Ban lãnh đạo Công ty, bộ phận kỹ thuật, bộ phận quản lý sản xuất, bộ phận vận hành và bộ phận cơ điện. Các thành viên trong Ban TPM đã được đào tạo nhận thức chung về TPM, các bước thực hiện AM, PM, E&T, cách xác định hiệu suất thiết bị toàn phần, phân tích tổn thất thiết bị.

Theo chuyên gia của Viện Năng suất Việt Nam, khi áp dụng công cụ TPM để tăng năng suất chất lượng sản phẩm, doanh nghiệp nhất thiết phải: Thiết lập các chính sách và mục tiêu của TPM; Xây dựng triển khai TPM; Khởi động TPM và Cải tiến hiệu suất của thiết bị.

Đối với bước xây dựng kế hoạch triển khai TPM, các chuyên gia chỉ rõ, lãnh đạo cần xây dựng một kế hoạch tổng thể cho quá trình triển khai TPM. Kế hoạch tổng thể thường bao gồm nội dung công việc cần thực hiện và thời gian thực hiện tương ứng của từng nội dung.

Đối với bước khởi động TPM, theo chuyên gia của Viện Năng suất Việt Nam, giai đoạn khởi động là bước đầu tiên trong việc triển khai TPM ở doanh nghiệp. Đây là thời điểm bắt đầu cuộc chiến chống lại các lãng phí lớn. Trong giai đoạn chuẩn bị, lãnh đạo doanh nghiệp và đội ngũ chuyên gia đóng vai trò chủ đạo. Tuy nhiên, ở bước này, mỗi người công nhân cũng cần từ bỏ những thói quen làm việc cũ để bắt đầu thực hành TPM. Mỗi người công nhân cần thể hiện vai trò của mình bằng hành động cụ thể là loại bỏ các lãng phí lớn.

Bước cải tiến hiệu suất của thiết bị theo chuyên gia, đội ngũ kĩ sư về máy móc thiết bị, thợ bảo dưỡng, cán bộ giám sát, dây chuyền sản xuất và những nhóm nhỏ sẽ được tổ chức thành các đội dự án. Cách tổ chức này sẽ giúp việc phát hiện và loại bỏ lãng phí được tiến hành dễ dàng hơn. Những cải tiến của mỗi nhóm này cộng lại sẽ tạo thành các kết quả lớn, có ý nghĩa đối với doanh nghiệp.

Cẩm Anh