Công ty Cổ phần Phát triển Sài Gòn áp dụng LEAN để tăng sản lượng, giảm nguyên liệu

(VietQ.vn) - Giống như đa số các doanh nghiệp khác, việc giữ cho không gian làm việc luôn được gọn gàng không phải là việc làm đơn giản tại Công ty Phát triển Sài gòn.

Công ty Cổ phần H&T áp dụng Lean để nâng cao năng suất chất lượng

Công ty TNHH may mặc NALT áp dụng công cụ LEAN tăng năng suất để tồn tại và phát triển

Xí nghiệp chế biến lương thực Trà Vinh áp dụng LEAN để tìm kiếm khách hàng

Tuy tại công ty này có nhiều nhân viên đã được làm quen với công cụ 5S, nhưng nhiều nơi trong nhà máy vẫn còn lộn xộn, vật dụng còn để tùy tiện, nhiều thứ không cần thiết nằm ngổn ngang, chiếm diện tích nhà xưởng… Để thay đổi môi trường làm việc, nhằm nâng sao năng suất chất lượng tại Công ty Phát triển Sài Gòn, ban lãnh đạo công ty đã quyết định tham gia vào Chương trình “Nâng cao năng chuất chất lượng” của Quốc gia …

Tổ chức lại không gian làm việc gọn gàng

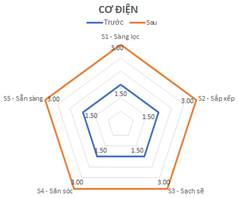

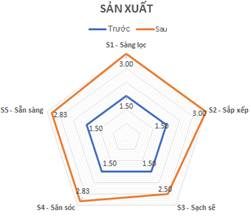

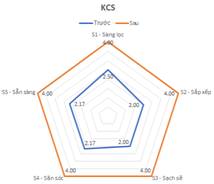

Công ty Cổ phần Phát triển Sài Gòn, chuyên sản xuất xi măng cung cấp cho thị trường trong nước và đồ gỗ nội thất xuất khẩu. Việc sản xuất của công ty chưa thực sự hiệu quả, tại một số khu vực tiêu biểu như xưởng cơ điện, phòng KCS và xưởng sản xuất xi măng, theo ước lượng của nhóm chuyên gia tư vấn, điểm số mỗi nhóm tiêu chí S1 – Sàng lọc, S2 – Sắp xếp và S3 – Sạch sẽ chỉ ở mức khoảng 1.5 trên thang điểm 4. Tình trạng không gian làm việc như vừa nêu trên một mặt gây khó khăn và tốn thời gian trong việc tìm kiếm vật dụng và kiểm soát chất lượng, mặt khác còn tạo ra hình ảnh không tốt đối với khách hàng, bởi không gian làm việc thiếu tính chuyên nghiệp, gây ảnh hưởng tới tinh thần làm việc của người lao động và tạo ra nhiều rủi ro về an toàn lao động.

Thông qua sự tham gia vào Chương trình hỗ trợ triển khai phương pháp LEAN, Ban lãnh đạo công ty quyết định chọn 5S & Quản lý trực quan là một trong những công cụ cơ bản phải triển khai ngay từ đầu tại Công ty Cổ phần Phát triển Sài Gòn. Mục tiêu của Ban lãnh đại và Nhóm cải tiến của công ty, cùng các chuyên gia của QUATEST 3 đặt ra, trong vòng 3 tháng phải hoàn thành ít nhất 3 trong 5S và điểm đánh giá phải đạt tối thiểu 70% của mức tối đa. Thông qua chương trình này, nhân viên phải được thay đổi về nhận thức về năng suất chất lượng.

Với quyết tâm trên, sau 4 tháng triển khai, bước đầu công ty đã đạt được một số kết quả nhất định và đáng khích lệ. Không gian làm việc trở nên gọn gàng sạch sẽ và trực quan hơn. Công nhân đã được làm quen với công cụ cơ bản nhất để cải tiến năng suất chất lượng.

|

TRƯỚC |

SAU |

|

|

|

|

Hình ảnh trước và sau khi công ty áp dụng 5S

|

|

Điểm đánh giá 5S Điểm đánh giá 5S |

|

Tăng sản lượng & giảm nhiên liệu

Đối với ngành công nghiệp sản xuất xi măng, nhiên liệu/năng lượng đầu vào sử dụng cho việc vận hành sản xuất chiếm một tỷ lệ cao về chi phí. Để giảm thiểu chi phí này đòi hỏi những giải pháp đồng bộ với chi phí đầu tư cao. Tuy nhiên, một phần chi phí này xuất phát từ những lãng phí mà nguyên nhân đến từ các yếu tố 5M1E mà chỉ cần thay đổi những yếu tố này có thể giảm được phần nào lãng phí. Đó là tinh thần của Kaizen

Trong thời gian thực hiện dự án LEAN, xét thấy tại các dây chuyền trộn, nghiền và sấy chưa đạt được những kết quả như mong muốn, ban Lãnh đạo công ty quyết định áp dụng Kaizen – công cụ cơ bản trong LEAN để cải tiến năng suất – tại hai dây chuyền trên. Số liệu thực tế cho thấy, tại thời điểm bắt đầu áp dụng Kaizen, tổng công suất của chuyền trộn, nghiền và sấy lần lượt khoảng 95 tấn/h, 13 tấn/h và 18 tấn/h. Các nhóm cải tiến được thành lập. Các thành viên tham gia nhóm cải tiến thống kê dữ liệu và đánh giá có thể tăng sản lượng đồng thời giảm phần nào lượng nhiên liệu sử dụng đầu vào. Các chuyên gia tư vấn từ QUATEST 3 đã truyền đạt và hướng dẫn cho các nhóm cải tiến về phương pháp triển khai Kaizen. Các thành viên nhóm đã tập trung vào các yếu tố 5M1E (Material – đầu vào, Man – con người, Machine – thiết bị, Method – phương pháp, Measurement – đo lường) và Environment – môi trường) để xác định nguyên nhân của vấn đề.

Từ những nguyên nhân đã xác định trên, các nhóm cải tiến đã đưa ra một nhóm các giải pháp, trong đó tập trung chủ yếu vào: 1)các thay đổi một số chi tiết về thiết bị (Vd: thay đổi các hub định lượng, thiết kế lại các cửa chặn của silo, …); 2) thay đổi về phương pháp, quy trình vận hành (Vd: tách điện năng bảo trì; Quy định thời gian hoạt động quạt hút, …). Đây là những giải pháp không cần hoặc cần ít chi phí đầu tư đúng như “tinh thần” của phương pháp Kaizen, nhưng cũng góp phần cải thiện năng suất và kết quả cải tiến đạt được như sau:

- Tăng năng suất Chuyền Trộn

|

|

2018 |

Mục tiêu |

Thực tế 2019 |

Đánh giá |

|

Chuyền trộn 1 |

22.90 tấn/h |

25 tấn/h |

24.40 tấn/h |

Tăng 1.5 tấn/h |

|

Chuyền trộn 2 |

60.42 tấn/h |

65 tấn/h |

69.50 tấn/h |

Tăng 9 tấn/h |

- Dây chuyền nghiền 1

|

|

2018 |

Thực tế 2019 |

Đánh giá |

|

Năng suất (tấn/ giờ) |

12.95 tấn/ giờ |

13.09 tấn/ giờ |

101.11%, năng suất tăng 1% |

|

Điện năng tiêu thụ/ tấn (kw/ tấn) |

49.18 kw/ tấn |

47.01 kw/ tấn |

95.59%, điện năng tiêu thụ/ tấn giảm 4% |

- Dây chuyền sấy 2

|

|

2018 |

Thực tế 2019 |

Đánh giá |

|

Năng suất (tấn/ giờ) |

17.94 tấn/ giờ |

28.95 tấn/ giờ |

161.37%, năng suất tăng 61% |

|

Điện năng tiêu thụ/ tấn (kw/ tấn) |

3.88 kw/ tấn |

2.11 kw/ tấn |

54.41%, điện năng tiêu thụ/ tấn giảm 46 % |

|

Lượng than củi tiêu thụ |

15 kg/ tấn |

13.4 ka/ tấn |

89.33%, giảm hơn 10% lượng than củi |

Có thể nói, việc Công ty Cổ phần Phát triển Sài Gònquyết định tham gia vào Chương trình “Nâng cao năng suất chất lượng” của Quốc gia là một quyết định đúng đắn. Chương trình đã đem lại kết quả rất đáng ghi nhận trên cho Cty. Ban lãnh đạo công ty cũng đã quyết định trong thời gian sắp tới, công ty sẽ tập trung vào việc duy trì và áp dụng tốt hơn các công cụ cơ bản Kaizen và 5S trong LEAN.

DC-XT