Phương pháp 5 why trong năng suất

(VietQ.vn) - “5WHY’ là một kỹ thuật đơn giản dùng để giải quyết vấn đề, giúp doanh nghiệp nhanh chóng tìm ra nguyên nhân gốc rễ thật sự của vấn đề và loại bỏ các tác nhân gây cản trở đối với quá trình nâng cao năng suất.

Xây dựng lộ trình APO Năng suất Xanh GP 2.0

Ứng dụng tự động hóa giúp nâng cao năng suất, chất lượng sản phẩm hàng hóa

Công cụ quản lý theo phương pháp của Nhật Bản giúp giảm lãng phí và nâng cao năng suất

Thúc đẩy tư duy năng suất và đổi mới sáng tạo – tiếp bước tinh thần Lý Tự Trọng, khát vọng vươn tầm trong kỷ nguyên mới

Phương pháp 5 why

Được phổ biến vào những năm 1970 bởi hệ thống sản xuất Toyota, phương pháp “5 WHY” là xem xét một vấn đề bất kỳ và đặt câu hỏi: “Tại sao?”, “Nguyên nhân gì gây ra vấn đề này?” Thông thường, câu trả lời cho câu hỏi “tại sao” đầu tiên sẽ gợi ra câu trả lời cho câu hỏi “tại sao” thứ hai, rồi thứ ba và tiếp tục đến lần thứ năm. Do vậy mới có cái tên phương pháp 5 tại sao.

Cách hỏi của 5 tại sao sẽ cho phép truy vấn được nguyên nhân sâu xa, thực sự của mỗi vấn đề và tìm đến các nguyên nhân thực thụ, có tính gốc rễ.

Con số 5 chỉ có tính ước định rằng cần có nhiều bước truy vấn, nhiều bước tìm hiểu để đi đến nguyên nhân thực thụ, không dừng ở các nguyên nhân bề mặt. Trong quá trình tìm giải pháp, hãy bắt đầu từ kết quả cuối cùng và suy ngược lại (hướng về nguyên nhân gốc rễ), liên tục hỏi: “Tại sao?”. Điều này cần phải được lặp đi lặp lại cho đến khi nguyên nhân gốc rễ của vấn đề đã rõ ràng.

Phương pháp 5 why trong năng suất.

Sau đây là một ví dụ về phân tích “5 WHY”: Câu hỏi 1: Tại sao khách hàng của chúng ta không hài lòng? Trả lời: Bởi vì chúng ta đã không cung cấp dịch vụ đúng thời hạn như chúng ta hứa.

Câu hỏi 2: Tại sao chúng ta không thể đáp ứng được thời hạn hay tiến độ giao hàng? Trả lời: Vì chúng ta đã nghĩ nó không tốn nhiều thời gian như vậy.

Câu hỏi 3: Tại sao ta mất nhiều thời gian hơn dự kiến? Trả lời: Bởi vì chúng ta không đánh giá đúng sự phức tạp của công việc.

Câu hỏi 4: Tại sao chúng ta đánh giá thấp sự phức tạp của công việc? Trả lời: Bởi vì chúng ta đã vội vã ước lượng thời gian cần thiết để hoàn thành công việc, trong khi chưa liệt kê các giai đoạn cụ thể để hoàn thành dự án.

Câu hỏi 5: Tại sao chúng ta không làm vậy? Trả lời: Bởi vì chúng ta đang phải chạy các dự án khác.

Rõ ràng, với kết quả trả lời cho 5 lần tại sao, chúng ta cần phải xem xét lại việc hoạch định thời gian của mình và mô tả đầy đủ các công đoạn quan trọng. Phương pháp “5WHY” là một công cụ rất hiệu quả và dễ sử dụng để tìm ra gốc rễ của vấn đề. Bởi vì nó rất cơ bản nên dễ áp dụng cho hầu hết mọi vấn đề. Tuy nhiên, nếu nó không đưa ra một câu trả lời rõ ràng thì nên áp dụng các kỹ thuật giải quyết vấn đề khác

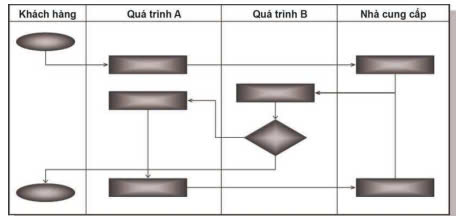

Sơ đồ quá trình

Sơ đồ quá trình là một đồ thị biểu diễn chuỗi các bước cần thiết để thực hiện một hành động, làm trực quan mối liên hệ giữa con người, các quá trình và chức năng nhằm xác định các bước bị lặp lại hoặc các bước không đem lại giá trị trong quá trình.

Sơ đồ quá trình là một trong những công cụ quan trọng nhất của 6 Sigma, trong đó, các quá trình cải tiến, thiết kế, đo lường và quản lý được chú ý đầu tiên. Thiết lập sơ đồ quá trình rất đơn giản: các công việc được thể hiện bằng hình chữ nhật, các quyết định và xem xét được thể hiện bằng hình thoi, hoạt động đó được nối với nhau bằng mũi tên để thể hiện luồng công việc.

Sơ đồ quá trình.

Khi xây dựng sơ đồ quá trình cho dự án cải tiến 6 Sigma, nhóm thiết lập sơ đồ cần suy nghĩ cẩn thận, thấu đáo về thực trạng quá trình, sau khi các quá trình đã được đưa thành văn bản và thẩm định, nhóm 6 Sigma sẽ có thể phân tích theo các vấn đề cụ thể như sau:

Luồng quá trình bị đứt quãng: việc chuyển giao công việc từ nhóm này sang nhóm khác đã không được thực hiện tốt, hoặc các điểm chuyển giao giữa nhà cung cấp và khách hàng không được thông tin rõ ràng về các yêu cầu của hai bên.

Điểm nút cổ chai: các điểm trong quá trình mà công việc bị tồn đọng, ách tắc làm chậm toàn bộ luồng công việc. Các điểm nút cổ chai này là nguyên nhân dẫn đến sản phẩm và dịch vụ chuyển giao cho khách hàng không đúng hạn và không đủ số lượng.

Các hoạt động thừa: các hoạt động bị lặp lại hai lần trong một quá trình, cũng có thể là các hoạt động được tiến hành song song, bị lặp lại và cho kết quả giống hệ nhau (ví dụ: nhập cùng một loại dữ liệu vào hai hệ thống của hai phòng khác nhau).

Công việc làm lại: các vị trí có khối lượng công việc khá lớn dành cho việc sửa chữa, khắc phục, hoàn thiện lại sản phẩm.

Các quyết định hoặc hoạt động kiểm tra: các điểm trong quá trình cần phải quyết định lựa chọn, đánh giá, kiểm tra... có thể dẫn đến sự chậm trễ quá trình. Các hoạt động này có xu hướng dẫn đến kéo dài thời gian của quá trình.

Nam Dương