Áp dụng LEAN khơi thông 'dòng chảy' sản phẩm

(VietQ.vn) - Công ty TNHH Cẩm Thiều, chuyên về chế biến các sản phẩm trà, rượu và mứt từ nguồn nguyên liệu sạch, 100% mãng cầu xiêm tươi tự nhiên theo tiêu chuẩn VietGAP, là một doanh nghiệp vừa và nhỏ (mới thành lập năm 2017), còn non trẻ nên không tránh khỏi các vướng mắc giống như nhiều công ty đã và đang áp dụng Hệ thống LEAN gặp phải như: Việc sắp xếp, bày trí không gian làm việc còn khá lộn xộn; Bố trí mặt bằng sản xuất chưa hợp lý; Các công đoạn tạo sản phẩm được sắp xếp cũng bất hợp lý. Từ đó ảnh hưởng đến quá trình sản xuất của công ty, gây tắc nghẽn trên dòng chảy sản phẩm…

Sự kiện: Chuyên đề: NÂNG CAO NĂNG SUẤT CHẤT LƯỢNG

Hợp tác xã Vĩnh Phước cần một môi trường làm việc chuyên nghiệp hơn nhờ áp dụng LEAN

Giảm hàng tồn kho nhờ áp dụng công cụ LEAN

Áp dụng thành công hệ thống LEAN vào cải tiến chất lượng sản phẩm

Vướng mắc gây “tắc” dòng chảy

Nhằm hỗ trợ các doanh nghiệp nâng cao năng suất chất lượng sản phẩm trong quá trình sản xuất, Bộ Khoa học và Công Nghệ và Tổng cục Tiêu chuẩn Đo lường Chất lượng (TĐC) đã triển khai Chương trình quốc gia “Nâng cao năng suất và chất lượng sản phẩm, hàng hoá của doanh nghiệp Việt Nam đến năm 2020” của Chính phủ. Các chuyên gia của Trung tâm Kỹ thuật Tiêu chuẩn Đo lường Chất lượng 3 được Tổng cục (TĐC) phân công tư vấn hỗ trợ triển khai tại các doanh nghiệp áp dụng Công cụ LEAN.

Bước đầu làm việc với Nhóm triển khai LEAN của Công ty Cẩm Thiều, các chuyên gia của QUATEST 3 đã ghi nhận được các vướng mắc mà công ty này đang gặp phải như sau:

Không gian làm việc có nhiều bấp cập: Tại thời điểm khi bắt đầu tiến hành dự án, ở hầu hết các vị trí làm việc, công cụ dụng cụ, vật tư, nguyên liệu được để bừa bộn, không theo một trật tự nào. Rất nhiều đồ vật không cần thiết, không phục vụ cho công việc (bao gồm cả vật dụng dùng cho sinh hoạt của gia đình) nằm chiếm diện tích. Môi trường xung quanh khu vực sản xuất và kho chưa được dọn dẹp sạch sẽ, gây khó khăn trong việc kiểm soát nhằm đảm bảo các yêu cầu vệ sinh an toàn thực phẩm.

Mặt bằng được bố trí bất hợp lý: Nhà xưởng của công ty cơi nới nhiều lân do khi có phát sinh nhu cầu. Vì vậy, việc bố trí các công đoạn chưa được tính toán một cách hợp lý đảm bảo tối ưu trong khi di chuyển. Từ đó phát sinh nhiều lãng phí, đặc biệt các lãng phí về di chuyển. Hơn nữa, diện tích nhỏ, rất khó khăn trong việc bố trí lại các công đoạn theo dòng chảy sản phẩm.

Các công đoạn tạo sản phẩm bố trí chưa hợp lý: Các công đoạn sản xuất (đặc biệt đối với sản phẩm Trà Mãng cầu Hương vị thuần túy, gói 100g) được bố trí không cân đối. Việc bố trí này không được dựa trên cơ sở định lượng hợp lý mà dựa chủ yếu vào kinh nghiệm của người quản lý. Năng lực của từng cá nhân chưa được đánh giá xác nhận bằng định lượng. Việc này gây ra nhiều vấn đề như tắc nghẽn trên dòng chảy sản phẩm, phải điều phối công nhân xử lý và sử dụng nhân lực chưa hiệu quả ở một số công đoạn.

Áp dụng 5S & quản lý trực quan

Để giải quyết vấn đề trên, các chuyên gia QUATEST 3 đã hướng dẫn Công ty Cẩm Thiều áp dụng công cụ 5S & Quản lý trực quan. Kết quả được thể hiện qua một số hình ảnh tiêu biểu dưới đây

Sắp xếp lại các khu vực (không gian) làm việc

|

Trước |

Sau |

Khu vực đóng gói Khu vực đóng gói |

Khu vực đóng gói đã sắp xếp lại Khu vực đóng gói đã sắp xếp lại |

Nguyên liệu để lẫn lộn trước và sau sơ chế Nguyên liệu để lẫn lộn trước và sau sơ chế |

Quy định vị trí để nguyên liệu Quy định vị trí để nguyên liệu |

Hàng hóa để trực tiếp trên mặt đất Hàng hóa để trực tiếp trên mặt đất |

Trang bị Pallet chất hàng hóa Trang bị Pallet chất hàng hóa |

Công nhân khu vực sơ chế ngồi thực hiện công việc trên mặt sàn Công nhân khu vực sơ chế ngồi thực hiện công việc trên mặt sàn |

Trang bị bàn thao tác cho công nhân khu sơ chế Trang bị bàn thao tác cho công nhân khu sơ chế |

Bố trí lại mặt bằng

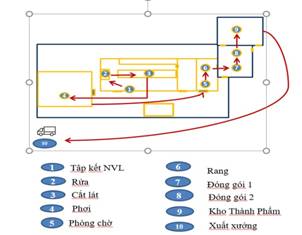

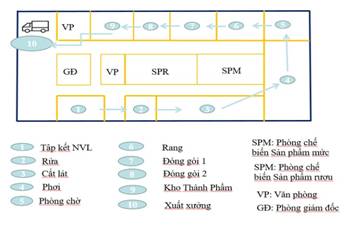

Đối với những bất cập trong bố trí mặt bằng (vấn đề 2), các quản lý công ty cùng nhóm chuyên gia tư vấn đã nghiên cứu dòng chảy sản phẩm, phân tích hiện trạng và thiết kế lại mặt bằng sản xuất để loại bỏ hầu như các lãng phí di chuyển. Đồng thời tách riêng các dòng sản phẩm góp phần giảm thiểu nguy cơ nhiễm chéo thực phẩm.

Dưới đây là mặt bằng trước và sau cải tiến:

|

MẶT BẰNG TRƯỚC CẢI TIẾN |

MẶT BẰNG SAU CẢI TIẾN |

|

|

Để giải quyết việc bố trí bất hợp lý các công đoạn tạo sản phẩm, công ty đã chọn áp dụng phối hợp công cụ cân bằng chuyền và tiêu chuẩn hóa công việc. Trước khi tiến hành cải tiến, chuyên gia tư vấn của QUATEST 3 đã đào tạo cho các quản lý về cân bằng chuyền & tiêu chuẩn hóa công việc cho cấp quản lý. Đồng thời, với sự hướng dẫn của chuyên gia (cùng với) nhóm cải tiến đã tiến hành nghiên cứu dòng chảy sản phẩm. Để có dữ liệu cải tiến, nhóm đã tiến hành quay phim và phân tích thời gian làm việc từng công đoạn, nhằm nhận diện và loại bỏ các thao tác thừa. Nhóm đã xây dựng bảng cân đối các công đoạn như hình bên dưới. Việc cải tiến này đã góp phần giảm chi phí sản xuất (cho hạng mục nào???) từ 520.000 đồng/200 kg (2018) xuống còn 489.000 đồng/200 kg (2019)

Ngoài những kết quả trên, các bộ phận trong công ty còn thực hiện một loạt các cải tiến nhỏ, chủ yếu về kỹ thuật như sau: Bố trí lại lối đi vào kho lấy bán thành phẩm; Nâng công suất công đoạn rửa mãng cầu; Trang bị phòng sấy dự phòng công đoạn phơi lá; Trang bị máy để nâng công suất công đoạn cắt lát tăng gấp 5 lần so với trước đó: Trang bị máy để nâng công suất công đoạn sắt sợi tăng gấp 2 lần công suất của năm trước :

|

Trước |

Sau |

|

|

Trong thời gian sắp tới, ban lãnh đạo công ty sẽ tiếp tục tập trung vào việc mở rộng áp dụng LEAN vào sản xuất và làm cho nhân viên hiểu sâu hơn nữa về những công cụ cơ bản trên.

DC&XT