Doanh nghiệp khai khoáng đột phá năng suất nhờ đổi mới công nghệ

(VietQ.vn) - Hiện nay nhiều doanh nghiệp ngành khai khoáng Việt Nam đang đẩy mạnh đổi mới công nghệ, ứng dụng tự động hóa, số hóa và các giải pháp tiên tiến nhằm nâng cao năng suất, chất lượng sản phẩm, an toàn lao động và bảo vệ môi trường.

Sự kiện: Chuyên đề: NÂNG CAO NĂNG SUẤT CHẤT LƯỢNG

Năng suất xanh là chiến lược dài hạn nâng cao năng lực cạnh tranh của doanh nghiệp

Nâng cao năng suất, chất lượng: Hiệu quả rõ nét từ Chương trình 1322 tại Tây Nguyên

Từ chính sách đến thực tiễn: Nghệ An thúc đẩy doanh nghiệp nâng cao năng suất và chất lượng

Thủ tướng Chính phủ đã phê duyệt Đề án đổi mới và hiện đại hóa công nghệ trong ngành công nghiệp khai khoáng đến năm 2025, với mục tiêu thúc đẩy ứng dụng khoa học và công nghệ tiên tiến trong các doanh nghiệp. Đề án tập trung nâng cao năng suất lao động, hiệu quả khai thác và chế biến, đồng thời tối ưu tỷ lệ thu hồi, giảm thất thoát tài nguyên khoáng sản. Bên cạnh đó, việc hiện đại hóa công nghệ còn nhằm tăng cường an toàn lao động và đảm bảo tuân thủ các quy định về bảo vệ môi trường.

Khai khoáng là ngành công nghiệp nền tảng, cung cấp nguyên vật liệu thiết yếu cho nhiều lĩnh vực như năng lượng, luyện kim, hóa chất, vật liệu xây dựng và sản xuất công nghiệp khác. Tuy đóng vai trò quan trọng, ngành vẫn phải đối mặt với nhiều thách thức, khi không ít mỏ khai thác vẫn vận hành theo công nghệ lạc hậu, dẫn đến tổn thất tài nguyên, chi phí khai thác cao và tiềm ẩn nguy cơ ảnh hưởng xấu đến môi trường.

Trong bối cảnh nhu cầu bảo vệ môi trường, phục hồi sinh thái và chuyển đổi xanh ngày càng cấp thiết, cùng với cam kết đạt phát thải ròng bằng 0 vào năm 2050, việc đổi mới và hiện đại hóa công nghệ khai khoáng không chỉ là nhu cầu tất yếu mà còn là trụ cột chiến lược để doanh nghiệp khai khoáng nâng cao năng suất, chất lượng sản phẩm và hướng tới phát triển bền vững trong tương lai.

Tại Tập đoàn Dầu khí Việt Nam (nay đổi tên thành Tập đoàn Công nghiệp – Năng lượng Quốc gia Việt Nam (Petrovietnam, viết tắt PVN) phần lớn công nghệ khai thác và chế biến dầu khí đã tiệm cận trình độ khu vực. Đội ngũ cán bộ kỹ thuật có trình độ chuyên môn cao, hoạt động đảm bảo an toàn lao động và đạt chuẩn môi trường. Công nghệ sản xuất được cơ giới hóa, tự động hóa cao, đồng thời chú trọng chế biến sâu để tạo giá trị gia tăng.

.png)

PVN đã áp dụng nhiều công nghệ hiện đại của thế giới để tạo giá trị gia tăng, đạt chuẩn môi trường

PVN đã áp dụng nhiều công nghệ hiện đại của thế giới, bao gồm các ứng dụng công nghệ thông tin, công nghệ sinh học và hóa học, nhằm nâng cao hệ số thu hồi dầu trong khai thác thứ cấp tại các mỏ như Bạch Hổ, Rạng Đông và Sư Tử Đen. Bên cạnh đó, tập đoàn cũng đầu tư xây dựng các dự án trọng điểm như Nhà máy Lọc dầu Dung Quất, Nhà máy Đạm Phú Mỹ, Nhà máy Đạm Cà Mau, Nhà máy chế biến condensate Thị Vải, Nhà máy Xơ sợi Đình Vũ, sử dụng các công nghệ tiên tiến và thiết kế hiện đại nhất của các nhà cung cấp bản quyền trong lĩnh vực lọc dầu.

Trong khi đó, Tập đoàn Công nghiệp Than – Khoáng sản Việt Nam (TKV) cũng đã triển khai nhiều chương trình khoa học và công nghệ trọng điểm giai đoạn 2010–2015, bao gồm 133 đề tài và 11 dự án thử nghiệm, với tổng kinh phí từ Quỹ phát triển Khoa học và Công nghệ khoảng 216 tỷ đồng. Những nghiên cứu này tập trung vào nâng cao cơ giới hóa, hiện đại hóa khai thác than hầm lò, tích hợp hệ thống giám sát an toàn khí mỏ và tối ưu dây chuyền công nghệ tuyển than, phù hợp với điều kiện khai thác tại các mỏ than lộ thiên và hầm lò vùng.

Một ví dụ điển hình là đề tài “Nghiên cứu nâng cao mức độ cơ giới hóa và hiện đại hóa khai thác than hầm lò và định hướng ứng dụng cho các mỏ than hầm lò vùng Quảng Ninh” do Viện Khoa học Công nghệ Mỏ – VINACOMIN chủ trì, giúp nâng năng suất lao động 1,5–1,8 lần, giảm sức lao động nặng nhọc và số lượng công nhân làm việc trực tiếp tại gương lò chợ. Nhờ áp dụng hệ thống băng tải liên tục, giàn chống tự hành và cơ giới hóa cao, TKV đã tăng năng suất khai thác hầm lò 10–15% và tiết kiệm hàng trăm tỷ đồng chi phí vận hành hàng năm.

Ngoài ra, các mỏ như Khe Chàm, Núi Béo và Mạo Khê đã vận hành hệ thống tự động hóa trong thông gió, thoát nước và vận tải, giúp giảm tổn thất tài nguyên, nâng cao an toàn lao động và cải thiện điều kiện làm việc cho công nhân. Thực hiện nhiều nghiên cứu xác định chiều sâu khai thác hợp lý, ổn định chất lượng quặng Apatit Lào Cai, nâng cao hiệu quả tuyển quặng và phục vụ sản xuất axit photphoric, phân bón DAP, giúp doanh nghiệp thực hiện đổi mới, hiện đại hóa công nghệ khai thác và chế biến khoáng sản.

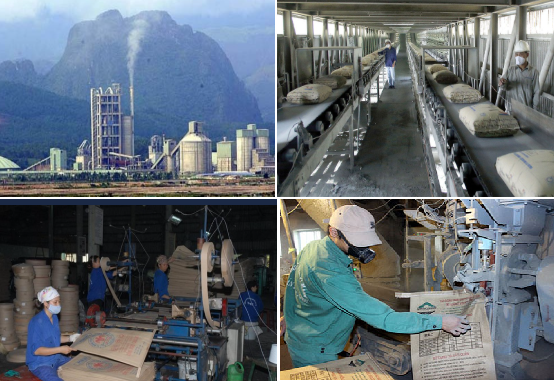

Không chỉ có các doanh nghiệp dầu khí, than nhiều doanh nghiệp xi măng Việt Nam đã chủ động đầu tư vào các giải pháp công nghệ tiết kiệm năng lượng và tận dụng nhiệt thải để phát điện. Nhận thấy tiềm năng tận dụng nhiệt thải từ các lò nung clinker để phát điện, giúp giảm bớt việc sử dụng điện năng từ các nguồn bên ngoài, Công ty Cổ phần Xi măng Quán Triều đã đẩy mạnh đầu tư, đổi mới công nghệ và tối ưu hóa sử dụng năng lượng trong sản xuất. Nhà máy hiện vận hành dây chuyền công suất hơn 2.000 tấn clinker/ngày, sử dụng đá vôi khai thác từ các mỏ than làm nguyên liệu đầu vào.

Ông Đào Trung Dũng - Phó Giám đốc phụ trách kỹ thuật Công ty Cổ phần Xi măng Quán Triều chia sẻ: “Nhờ sử dụng đá vôi từ quá trình khai thác than làm nguyên liệu sản xuất chính, công ty đã giảm được tiêu hao nhiệt, tiết kiệm khoảng 120-150 kCal/kg clinker so với các nhà máy khác”.

Xi măng Quán Triều đã đẩy mạnh đầu tư, đổi mới công nghệ và tối ưu hóa sử dụng năng lượng trong sản xuất giúp giảm chi phí, nâng cao hiệu quả sử dụng năng lượng

Song song với việc cải tiến công nghệ sản xuất, Xi măng Quán Triều cũng thực hiện kiểm toán năng lượng định kỳ, thành lập Ban quản lý năng lượng để giám sát việc sử dụng điện, than và nước, đồng thời nghiên cứu đầu tư hệ thống phát điện tận dụng nhiệt dư từ khí thải lò nung clinker. Dự kiến, khi được đưa vào vận hành, hệ thống này có thể đáp ứng khoảng 30% nhu cầu điện năng của nhà máy, góp phần giảm chi phí sản xuất và nâng cao hiệu quả sử dụng năng lượng.

Tại Công ty Cổ phần Xi măng và Xây dựng Quảng Ninh (Xi măng Lam Thạch), nhiều giải pháp tiết kiệm năng lượng cũng đã được triển khai trong thời gian qua. Từ tháng 3/2020, doanh nghiệp đã đầu tư dây chuyền công nghệ đồng xử lý chất thải công nghiệp thông thường làm nguyên liệu thay thế một phần than đốt lò nung clinker. Nhờ đó, Xi măng Lam Thạch có thể thay thế tới 40% lượng than tiêu thụ, giúp tiết kiệm khoảng 13,2 tỷ đồng mỗi năm.

Ngoài ra, công ty còn giảm khoảng 10% điện năng tiêu thụ nhờ điều chỉnh chế độ vận hành và cải tiến thiết bị trong các công đoạn nghiền và đóng bao. Doanh nghiệp cũng đang triển khai hệ thống phát điện từ nhiệt khí thải, có khả năng cung cấp đến 70% điện năng phục vụ sản xuất sau khi hoàn thiện. Các giải pháp này không chỉ giúp doanh nghiệp giảm chi phí, ổn định sản xuất trong bối cảnh giá năng lượng biến động, mà còn góp phần nâng cao năng lực cạnh tranh cho ngành xi măng Việt Nam trong giai đoạn chuyển đổi công nghệ và hướng tới sử dụng năng lượng hiệu quả hơn.

Có thể thấy, việc ứng dụng khoa học công nghệ trong khai khoáng hiện nay không chỉ giúp tăng năng suất, chất lượng sản phẩm mà còn là yếu tố then chốt để giảm phát thải, tổn thất tài nguyên và hướng tới phát triển bền vững. Trong bối cảnh chiến lược phát triển xanh và cam kết net-zero, việc thúc đẩy tự động hóa, số hóa và ứng dụng các giải pháp kỹ thuật tiên tiến giúp ngành khai khoáng vừa bảo vệ môi trường, vừa nâng cao hiệu quả sản xuất và cạnh tranh quốc tế.

Đổi mới công nghệ còn đang trở thành điểm mấu chốt trong chiến lược phát triển ngành khai khoáng Việt Nam, giúp tăng năng suất, nâng cao chất lượng sản phẩm, cải thiện điều kiện lao động và bảo vệ môi trường. Những ví dụ điển hình từ PVN, TKV, Tổng công ty Xi măng Việt Nam cho thấy hướng đi này không chỉ là xu hướng tất yếu mà còn mang lại hiệu quả kinh tế – xã hội rõ rệt, đặt nền móng vững chắc cho ngành khai khoáng trong kỷ nguyên số và phát triển bền vững.

An Dương