Giảm tỷ lệ hao hụt nguyên liệu từ áp dụng công cụ LEAN

(VietQ.vn) - Nhằm khắc phục các khiếm khuyết của dây chuyền sản xuất phân bón tại Công ty TNHH MTV Phân hữu cơ Ân Thịnh Điền, Nhóm cải tiến của công ty đã phối hợp với chuyên gia tư vấn của QUATEST 3 triển khai áp dụng công cụ LEAN.

Những yếu tố quyết định áp dụng LEAN thành công tại xí nghiệp Bao bì Bình Đức

Cải tiến nhỏ hiệu quả lớn từ áp dụng LEAN tại Công ty Lộc Trời

Hợp tác xã Vĩnh Phước cần một môi trường làm việc chuyên nghiệp hơn nhờ áp dụng LEAN

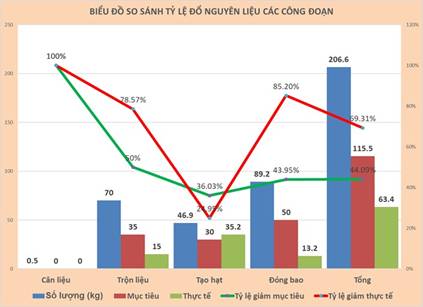

Sau áp dụng công cụ LEAN vào cải tiến tại Công ty Ân Thịnh Điền đã cho kết quả thấy rõ: tỷ lệ nguyên liệu hao hụt đã giảm từ 206 kg/ngày xuống còn 63 kg/ngày; giảm được khá nhiều thời gian, công sức dọn dẹp vệ sinh tại đây…

Truy tìm nguyên nhân gây hao hụt nguyên liệu

Công ty TNHH MTV Phân hữu cơ Ân Thịnh Điền (địa chỉ: Ấp Mỹ Phú, xã Tân Phước Hưng, huyện Phụng Hiệp, tỉnh Hậu Giang), chuyên sản xuất phân hữu cơ khoáng và phân vô cơ đạm, để cung cấp cho thị trường nội địa.

Giống như nhiều doanh nghiệp vừa và nhỏ khác, Công ty Ân Thịnh Điền cũng gặp phải các vấn đề đó là: không gian làm việc bừa bộn, nhiều vật dụng không cần thiết nằm rải rác chiếm diện tích nhà xưởng; những vật dụng còn sử dụng được chưa được sắp xếp khoa học, đặc biệt là chưa có các dấu hiệu phân biệt được chủng loại, quy cách và số lượng vật tư trong kho. Nhóm cải tiến của Công ty Ân Thịnh Điền và chuyên gia của QUATEST 3 tìm ra được những nguyên nhân khác dẫn đến sự lộn xộn tại nơi làm việc, là do nhà máy chưa có phương pháp sắp xếp tổ chức nơi làm việc khoa học và bài bản.

Tại dây chuyền sản xuất phân VIAN của công ty này, đập vào mắt là một không gian làm việc thiếu ngăn nắp, hàng ngày công nhân phải bỏ ra nhiều thời gian quét dọn và vệ sinh nguyên liệu rơi rớt xuống sàn, dẫn tới lãng phí công lao động. Vấn đề hao hụt nguyên liệu đầu vào tại công ty này cũng đã xảy ra từ nhiều năm nay, nhà máy phải tốn thời gian cũng như chi phí xử lý lại nguyên vật liệu rơi vãi sau khi thu hồi.

Nguyên nhân đa phần là do những khiếm khuyết của thiết bị. Thiết bị đã quá cũ hoặc có một số chi tiết được nhà chế tạo thiết kế ra nhưng không còn phù hợp với thực tế của thời điểm hiện tại. Trong khi đó, công nhân chưa quan tâm và chưa được hướng dẫn cách thức nhận diện và cải tiến các vấn đề trong quản lý, các khiếm khuyết thiết bị.

Nhiều nhân viên tại Ân Thịnh Điền chưa được làm quen với khái niệm năng suất chất lượng. Nhân viên và cấp quản lý tại nhà máy chưa từng được tham gia các khóa đào tạo công cụ năng suất cơ bản như: 5S, Kaizen hoặc TPM. Đa phần, nhân viên tại đây chưa được trang bị phương pháp đúng đắn trong việc nhận diện các lãng phí phát sinh trong hoạt động sản xuất kinh doanh hàng ngày. Hoạt động cải tiến chỉ được thực hiện mang tính tự phát, thiên về việc xử lý hiện tượng khi có xảy ra vấn đề. Cải tiến hoặc khen thưởng động viên cá nhân có thành tích trong cải tiến chưa trở thành hoạt động thường xuyên hoặc phong trào tại nhà máy.

Hoàn thành 3S trong 3 tháng

Chính vì vậy, Ban Giám đốc Công ty Ân Thịnh Điền mong muốn, thông qua chương trình hỗ trợ của Chính phủ “Chương trình phương pháp Sản xuất Tinh gọn LEAN”, nhà máy có cơ hội triển khai công cụ 5S và quản lý trực quan. Mục đích trước hết để cải tiến không gian làm việc, kế đến Ban Lãnh đạo kỳ vọng nâng cao nhận thức của nhân viên về năng suất, sử dụng công cụ cơ bản này giúp giảm thời gian chờ đợi do việc phải tìm kiếm vật dụng, nâng cao phương pháp quản lý vật tư trong kho.

Và mục tiêu trước mắt của nhà máy là hoàn thành 3S (Sàng lọc, Sắp xếp, Sạch sẽ) trong khoảng thời gian 3 tháng, đồng thời đạt 70 % của thang điểm đánh giá kết quả thực hiện và kết quả thực hiện được thể hiện qua một số hình ảnh tiêu biểu sau:

| TRƯỚC | SAU |

Kho vật tư chưa được phân chia khu vực rõ ràng Kho vật tư chưa được phân chia khu vực rõ ràng |

Đã phân chia theo từng khu vực cho từng loại vật tư khác nhau. Đã phân chia theo từng khu vực cho từng loại vật tư khác nhau. |

Chưa được sàng lọc Chưa được sàng lọc |

Các vật dụng đã được sàng lọc và sắp xếp ngăn nắp Các vật dụng đã được sàng lọc và sắp xếp ngăn nắp |

Mặt bằng kho thành phẩm chưa được vẽ đường giới hạn (đường line) và chưa được vệ sinh sạch sẽ Mặt bằng kho thành phẩm chưa được vẽ đường giới hạn (đường line) và chưa được vệ sinh sạch sẽ |

Đã vẽ đường giới hạn và vệ sịnh sạch sẽ Đã vẽ đường giới hạn và vệ sịnh sạch sẽ |

|

Đối với dây chuyền phân VIAN, vấn đề mất vệ sinh hoặc hao hụt nguyên liệu tại đây chỉ là biểu hiện bên ngoài hoặc bề nổi. Nhóm cải tiến thực hiện khảo sát, quan sát và phân tích hiện trường.

|

Khắc phục khiếm khuyết từ máy móc

Các thành viên thực hiện dự án cải tiến của công ty Ân Thịnh Phát đã triển khai 2 nhóm giải pháp chính áp dụng đối với các công đoạn từ cân nguyên liệu, đến trộn nguyên liệu, tạo hạt và ra đóng bao sản phẩm. Nhóm giải pháp kỹ thuật được đưa ra nhằm khắc phục các khiếm khuyết của dây chuyền phân VIAN bao gồm: việc gia cố làm đầy các vị trí bị hở hoặc chế tạo các nắp đậy kín hoặc các máng để hứng liệu trên các băng tải.

Nhóm giải pháp cải tiến liên quan đến phương pháp làm việc bao gồm việc thiết lập quy định và thực hiện vệ sinh các hạng mục trên dây chuyền. Kết quả của cải tiến: tỷ lệ nguyên liệu hao hụt đã giảm từ 206 kg/ngày xuống còn 63 kg/ngày và giảm được thời gian cũng như công sức dọn dẹp vệ sinh. Biểu đồ bên dưới mô tả số lượng và tỷ lệ hao hụt nguyên liệu giảm được tại từng công đoạn của dây chuyền phân VIAN

Biểu đồ mô tả kết quả cải tiến |

Ngoài ra các giải pháp trên, các thành viên Nhóm cải tiến còn thực hiện thêm một số cải tiến nhỏ khác như:Xử lý sự cố máy tạo hạt giúp giảm 180 phút thời gian dừng thiết bị. Hiện tại sự cố này chưa bị tái diễn; Sự cố trống sấy giúp giảm được 120 phút dừng máy. Cho tới thời điểm kết thúc dự án, thiết bị vẫn hoạt động bình thường, chưa tái diễn sự cố.

Hiệu quả từ việc áp dụng LEAN đem lại, Ban lãnh đạo công ty đã quyết định trong thời gian tới, công ty sẽ tập trung vào việc duy trì và áp dụng tốt hơn các công cụ cơ bản Kaizen và 5S.

DC&XT