Tiêu chuẩn về vòng đời hệ thống sản xuất

(VietQ.vn) - Hầu hết các tiêu chuẩn mô hình sản phẩm và mô hình thực hành cũng được áp dụng để phát triển hệ thống sản xuất. Tuy nhiên, là một trong những hệ thống sản phẩm phức tạp nhất, hệ thống sản xuất có một số tiêu chuẩn duy nhất để đạt được sản xuất thông minh. Hệ thống sản xuất thông thường có vòng đời dài hơn nhiều so với sản phẩm.

Tổng cục Tiêu chuẩn Đo lường Chất lượng làm việc với Sở Khoa học và Công nghệ tỉnh Lâm Đồng

Yến sào bị làm giả tinh vi, cách nhận biết sản phẩm đảm bảo tiêu chuẩn, chất lượng

Ấn Độ thông báo dự thảo quy định về An toàn và Tiêu chuẩn thực phẩm

Các hệ thống sản xuất đề cập ở đây liên quan đến tập hợp máy móc, thiết bị và hệ thống phụ trợ được tổ chức để tạo ra hàng hóa và dịch vụ từ nhiều nguồn khác nhau.

Hầu hết tiêu chuẩn mô hình sản phẩm và mô hình thực hành cũng được áp dụng để phát triển hệ thống sản xuất. Tuy nhiên, là một trong những hệ thống sản phẩm phức tạp nhất, hệ thống sản xuất có một số tiêu chuẩn duy nhất để đạt được sản xuất thông minh. Hệ thống sản xuất thông thường có vòng đời dài hơn nhiều so với sản phẩm. Ngoài ra, hệ thống sản xuất cần phải được điều chỉnh, thiết kế lại thường xuyên để đáp ứng yêu cầu riêng biệt về thiết kế sản phẩm.

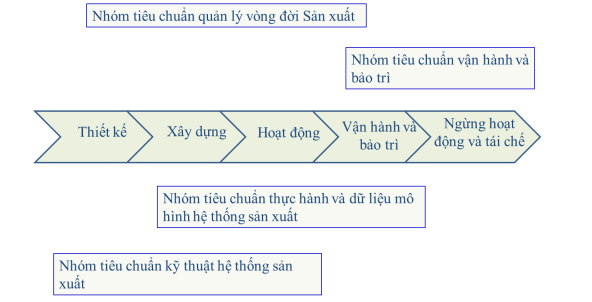

Các giai đoạn vòng đời điển hình cho một hệ thống sản xuất bao gồm: thiết kế (Design), xây dựng (Build), hoạt động (Commission), vận hành, bảo trì (O&M), ngừng hoạt động và tái chế (Decommission & Recycling). Hệ thống sản xuất thường được thiết kế để sản xuất một dòng sản phẩm.

Mức độ linh hoạt của hệ thống sản xuất thông minh: làm thế nào một hệ thống sản xuất thông minh thích ứng với sự thay đổi của thị trường và chuỗi cung ứng là quyết định quan trọng không chỉ ảnh hưởng đến chi phí của hệ thống mà còn ảnh hưởng đến vòng đời hệ thống sản xuất.

Một số tiêu chuẩn vòng đời hệ thống sản xuất.

Giai đoạn vận hành bao gồm thử nghiệm toàn bộ hệ thống sản xuất, bao gồm: thiết bị, nhà máy, phân xưởng và hệ thống để vận hành. Hệ thống được xác minh để hoạt động theo các mục tiêu thiết kế và thông số kỹ thuật. Sau khi đưa vào vận hành, hệ thống sản xuất đưa vào một trạng thái hoạt động ổn định và hoạt động bảo trì.

Giai đoạn vận hành và bảo trì ở trạng thái ổn định thường là giai đoạn dài nhất trong vòng đời hệ thống sản xuất. Trong giai đoạn này, các hệ thống sản xuất được quản lý để biến đổi tốt nhất vật liệu, năng lượng và lao động thành sản phẩm. Trong giai đoạn này, lập kế hoạch thích ứng, vận hành lại và vận hành liên tục được tiến hành để duy trì, cải thiện hiệu suất hệ thống và tìm kiếm các cách để cấu hình lại hệ thống thích ứng với những thay đổi trong thị trường và chuỗi cung ứng.

Các tiêu chuẩn vòng đời hệ thống sản xuất bao gồm: nhóm tiêu chuẩn thực hành và dữ liệu mô hình hệ thống sản xuất (Production System Model Data and Practice), nhóm tiêu chuẩn kỹ thuật hệ thống sản xuất (Production System Engineering), nhóm tiêu chuẩn vận hành và bảo trì (Operation and Maintenance, O&M) và nhóm tiêu chuẩn quản lý vòng đời sản xuất (Production Lifecycle Management). Vì giai đoạn vận hành và bảo trì là giai đoạn dài nhất, các tiêu chuẩn cho vận hành, bảo trì và quản lý vòng đời đặc biệt đáng chú ý.

Tiêu chuẩn thực hành và dữ liệu mô hình hệ thống sản xuất: cung cấp mô hình thông tin cho thiết kế hệ thống sản xuất và nhà máy. Các tiêu chuẩn này tăng cường trao đổi thông tin giữa các bên liên quan và cho phép vận hành ảo, có thể cải thiện sự linh hoạt trong sản xuất và giảm chi phí sản xuất.

Các tiêu chuẩn trong lĩnh vực này có thể được phân loại như sau: ISO 10303- 214/221. Trong đó, 214: Dữ liệu cốt lõi cho các quy trình thiết kế cơ khí ô tô để thể hiện hệ thống sản xuất là một phần của thiết kế nhà máy; 221: Dữ liệu chức năng và sơ đồ biểu diễn của nhà máy.

ISA 95: Xác định mô hình phân cấp cho doanh nghiệp sản xuất và mô hình đối tượng, chức năng và hoạt động trong quản lý hoạt động sản xuất (Manufacturing Operations Management, MOM); IEC 62424: Cung cấp định dạng dữ liệu cho phép lưu trữ thông tin nhà máy; ISO 18629: Đặc tả quy trình ngôn ngữ được phát triển bởi NIST là một tập hợp các thuật ngữ logic được sử dụng để mô tả các quy trình;

IEC 62832: Mô hình tham chiếu, điều khiển, tự động hóa quy trình công nghiệp cho các cơ sở sản xuất (Nhà máy kỹ thuật số). Khái niệm nhà máy kỹ thuật số bao gồm 05 quan điểm về thông tin: Xây dựng (Construction - C), Chức năng (Function - F), Hiệu suất (Performance - P), Vị trí (Location - L) và Kinh doanh (Business - B); ISO 17506: Định nghĩa một lược đồ XML tiêu chuẩn mở để trao đổi dữ liệu kỹ thuật số giữa các ứng dụng phần mềm đồ họa khác nhau;

PLC Open XML: Tiêu chuẩn cho các bộ điều khiển logic chương trình trình dựa trên công nghệ XML. PLC Open XML cung cấp các tiêu chuẩn để biểu diễn điều khiển logic lập trình (Programmable Logic Control, PLC) bao gồm chuỗi hành động, hành vi bên trong của các đối tượng và các kết nối Đầu vào/Đầu ra (Input/Output, IO); CMSD: Mô phỏng sản xuất lõi.

Mô hình thông tin dữ liệu mô phỏng sản xuất lõi (Core Manufacturing Simulation Data, CMSD) được phát triển bởi NIST và chuẩn hóa bởi Tổ chức tiêu chuẩn tương tác mô phỏng (Simulation Interoperability Standards Organization, SISO) để xác định quy định kỹ thuật giao diện dữ liệu để trao đổi hiệu quả dữ liệu vòng đời sản xuất trong môi trường mô phỏng; IEC 62337: Vận hành hệ thống điện, thiết bị và điều khiển trong ngành công nghiệp chế biến - Các giai đoạn cụ thể.

ISO 15746: Xác định mô hình thông tin đối với khả năng kiểm soát và tối ưu hóa quy trình tiên tiến cho các hệ thống sản xuất; IEC 61987: Đo lường và kiểm soát quy trình công nghiệp - Cấu trúc dữ liệu và các yếu tố trong danh mục thiết bị xử lý; ISO 10303- 225/227, trong đó, 225 - Các yếu tố xây dựng được thể hiện hình dạng rõ ràng, 227 - Cấu hình không gian của nhà máy; ISO 16739: Lớp nền tảng công nghiệp (Industry Foundation Class, IFC) - Xây dựng tiêu chuẩn mô hình hóa thông tin để tạo điều kiện cho khả năng tương tác trong ngành kiến trúc, kỹ thuật và xây dựng.

Tiêu chuẩn kỹ thuật hệ thống sản xuất có thể kết nối công cụ kỹ thuật từ các ngành khác nhau. Ví dụ: kỹ thuật hệ thống, kỹ thuật nhà máy cơ khí, thiết kế điện, kỹ thuật xử lý, kỹ thuật điều khiển quá trình, phát triển giao diện người máy (Human Machine Interface, HMI), lập trình PLC và lập trình robot.

Trong khi hầu hết tiêu chuẩn này phục vụ các chức năng rất cụ thể, hai trong số đó là các phương pháp cơ bản, làm nền tảng cho phần lớn làm việc trong kỹ thuật hệ thống sản xuất. Trong danh mục kỹ thuật hệ thống sản xuất, có một số tiêu chuẩn đóng vai trò quan trọng trong việc cải thiện hiệu quả kỹ thuật hệ thống sản xuất, cụ thể như sau: SysML: Ngôn ngữ mô hình hóa hệ thống (Systems Modeling Language, SysML) cho các ứng dụng kỹ thuật hệ thống thuộc sở hữu của OMG.

Ngôn ngữ mô hình hóa hệ thống hỗ trợ quy định kỹ thuật, phân tích, thiết kế, xác minh và xác nhận một loạt hệ thống, đặc biệt hữu ích cho các dự án quy mô lớn như hệ thống sản xuất; Modelica: Modelica® là ngôn ngữ dựa trên phương trình, hướng đối tượng, không độc quyền để mô hình hóa các hệ thống vật lý phức tạp được quản lý bởi Hiệp hội Modelica.

Modelica là ngôn ngữ mô hình hóa, được sử dụng rộng rãi trong các ứng dụng mô hình hóa hệ thống phức tạp, đặc biệt là mô hình hóa các thành phần cơ học, điện, điện tử, thủy lực, nhiệt, điều khiển, năng lượng điện hoặc các thành phần phụ theo quy trình của hệ thống sản xuất;

Ảnh minh họa.

IEC 61131: Tiêu chuẩn IEC cho các bộ điều khiển chương trình. Trong lĩnh vực kỹ thuật tự động hóa hệ thống sản xuất, IEC 61131 là một tiêu chuẩn được áp dụng rộng rãi cho các bộ điều khiển chương trình, bao gồm các yêu cầu và thử nghiệm thiết bị, giao tiếp, an toàn chức năng, ngôn ngữ lập trình và hướng dẫn thực hiện.

Cụ thể, IEC 61131-3 là tiêu chuẩn được áp dụng rộng rãi nhất xác định ngôn ngữ lập trình cho PLC, điều khiển nhúng và máy tính cá nhân công nghiệp (PC); IEC 61499: Một tiêu chuẩn mở cho hệ thống điều khiển tự động hóa và phân tán dựa trên nền tảng cơ bản mà từ đó các ứng dụng có thể được xây dựng. Tiêu chuẩn này không được ngành công nghiệp chấp nhận, mặc dù nó được cộng đồng học thuật khuyến khích cao, bởi nó không cung cấp khuôn khổ vững chắc cho thế hệ tiếp theo của hệ thống tự động hóa công nghiệp;

IEC 61804: Các khối chức năng (Function Blocks, FB) để kiểm soát quá trình; đặc tả khái niệm FB; ngôn ngữ mô tả thiết bị điện tử (Electronic Device Description Language, EDDL); IEC 61508: An toàn chức năng của các hệ thống liên quan đến an toàn điện, điện tử, lập trình.

Đối với thực hành kỹ thuật sản xuất, IEC 61508 là tiêu chuẩn quốc tế cho các hệ thống liên quan đến an toàn điện, điện tử. Nó quy định yêu cầu để đảm bảo rằng các hệ thống được thiết kế, thực hiện, vận hành và duy trì theo tiêu chuẩn cho các mức toàn vẹn an toàn (Safety Integrity Levels, SIL); IEC 61511: Hệ thống thiết bị an toàn cho ngành công nghiệp chế biến. IEC 61511 là tiêu chuẩn kỹ thuật quy định các thực hành trong kỹ thuật của hệ thống đảm bảo sự an toàn của quy trình công nghiệp thông qua việc sử dụng thiết bị. Tiêu chuẩn này là quy trình công nghiệp cụ thể trong khuôn khổ của IEC 61508;

ISO 13849: An toàn của máy móc - Các bộ phận liên quan đến an toàn của hệ thống điều khiển. ISO 13849 cung cấp các yêu cầu và hướng dẫn an toàn về nguyên tắc để thiết kế và tích hợp các bộ phận liên quan đến an toàn của hệ thống điều khiển, bao gồm cả thiết kế phần mềm; IEC 62714: Tự động hóa ML (Automatic ML), định dạng trao đổi dữ liệu kỹ thuật để sử dụng trong kỹ thuật hệ thống tự động hóa công nghiệp.

IEC 62714 kết nối các công cụ kỹ thuật từ các ngành khác nhau, ví dụ: kỹ thuật nhà máy cơ khí, thiết kế điện, kỹ thuật xử lý, kỹ thuật điều khiển quá trình, phát triển HMI, lập trình PLC và lập trình robot…; EC 62453: Đặc tả giao diện công cụ thiết bị trường (Field Device Tool, FDT). IEC cũng có một bộ tiêu chuẩn để mô hình hóa và cấu hình thiết bị sản xuất, chẳng hạn như IEC 62453-2 cho đặc điểm kỹ thuật giao diện công cụ thiết bị hiện trường và chỉ định ngôn ngữ mô tả thiết bị điện tử (EDDL) theo tiêu chuẩn IEC 61804-3; ISO 18828: Quy trình chuẩn hóa cho kỹ thuật hệ thống sản xuất đang phát triển. ISO 18828 đang được Tiểu ban kỹ thuật ISO TC184/SC4 xây dựng.

Tiêu chuẩn quản lý dữ liệu vòng đời sản xuất xác định các mô hình chung về tích hợp, chia sẻ, trao đổi dữ liệu để hỗ trợ vòng đời của các cơ sở sản xuất. Một bộ các tiêu chuẩn quản lý dữ liệu vòng đời sản xuất quan trọng được trình bày dưới đây: ISO 10303-239: Hỗ trợ vòng đời sản phẩm.

Một nghiên cứu về mô hình hóa thông tin cho thấy ISO 10303 AP 239 (PLCS) có tiềm năng nhất để mô hình hóa vòng đời của hệ thống sản xuất; ISO 15926: Tích hợp và hệ thống tự động hóa công nghiệp - Tích hợp dữ liệu vòng đời cho các nhà máy chế biến; ISO 16739: Lớp nền tảng công nghiệp (Industry Foundation Class, IFC) - Tiêu chuẩn mô hình hóa thông tin xây dựng được phát triển để tạo thuận lợi cho khả năng tương tác trong ngành kiến trúc, kỹ thuật và xây dựng. ISO 16739 định nghĩa mô hình dữ liệu chung để xây dựng hỗ trợ vòng đời có thể được áp dụng cho cơ sở sản xuất; IEC 62890: Quản lý vòng đời cho hệ thống và sản phẩm được sử dụng trong đo lường, kiểm soát và tự động hóa quy trình công nghiệp.

Tiêu chuẩn vận hành và bảo trì (O&M), xử lý dữ liệu, theo dõi tình trạng và chẩn đoán máy móc, duy trì hiệu suất đầy đủ của hệ thống và tìm kiếm giải pháp cải thiện hiệu suất. Tiêu chuẩn vận hành và bảo trì bao gồm: ISO 13374: Tiêu chuẩn thiết lập hướng dẫn chung cho các thông số kỹ thuật phần mềm liên quan đến xử lý dữ liệu, giao tiếp và trình bày thông tin chẩn đoán và theo dõi tình trạng máy; MIMOSA OSA- CBM: OSA - CBM (Open System Architecture for Condition - Based Maintenance) là một kiến trúc tiêu chuẩn để di chuyển thông tin trong một hệ thống bảo trì; MIMOSA OSA - EAI: OSA - EAI (Open System Architecture for Enterprise Application Integration) cung cấp một tiêu chuẩn trao đổi thông tin để cho phép chia sẻ thông tin giữa hệ thống doanh nghiệp và mô hình cơ sở dữ liệu quan hệ để cho phép lưu trữ cùng thông tin tài sản;

ASME B5.59.2M: Công nghệ thông tin cho máy công cụ - Đặc điểm kỹ thuật cho các thuộc tính của máy công cụ để phay và tiện. ASME B5.59-2 sẽ giải quyết vấn đề hiệu suất và khả năng của công cụ máy móc bất cứ lúc nào trong vòng đời của chúng. Ví dụ, trong khi quy định kỹ thuật, sau khi thử nghiệm chấp nhận hoặc trong khi vận hành. ASME B5.59-2 chỉ giải quyết thông tin liên quan đến chính máy công cụ, không bao gồm thông tin liên quan đến quá trình.

Hà My

(Lược trích từ cuốn "Những vấn đề cơ bản về sản xuất thông minh” - Tổng cục TCĐLCL)